Di tahun-tahun mendatang, industri akan menghadapi beberapa tantangan terkait:

- . , , , . , , .

- . , , , – , . , . , , , .

- . – , . , , . -, , , .

- Tuntutan sosial untuk produksi yang ramah lingkungan dan rasional, berorientasi sosial. Perusahaan semacam itu menghasilkan produk, dengan mempertimbangkan kebutuhan konsumen saat ini dan masa depan, kebutuhan generasi mendatang, dan menempatkan orang dan hubungan antara orang-orang sebagai kepala, daripada memperlakukan seseorang sebagai sumber daya. Perusahaan yang tidak memikirkan pelanggan, karyawan, dan lingkungan tempat mereka berada berisiko kehilangan yang pertama dan yang terakhir, menyerahkan lingkungan tersebut kepada mereka yang siap untuk menyesuaikan diri secara harmonis.

Tugas-tugas ini perlu diselesaikan bersama. Pada saat yang sama, juga perlu untuk mengurangi biaya, tenaga kerja langsung dan tidak langsung, biaya overhead, memperluas jangkauan produk atau menyesuaikannya sambil mengurangi waktu ke pasar, kemampuan untuk mengelola aliran produk dan informasi dengan tingkat kualitas yang terus meningkat.

Manajemen dalam konteks nilai

Dalam produksi, pengelolaan informasi dan arus sumber daya berlangsung dalam lingkungan multi-faktor, di departemen produksi, departemen perencanaan, departemen insinyur proses, pemeliharaan dan perbaikan, logistik internal, kualitas, dll. Semua proses harus dikoordinasikan agar produk diproduksi tepat waktu dan sesuai dengan kebutuhan. level kualitas. Pada saat yang sama, perlu mempertimbangkan semua parameter peralatan, bahan baku, komponen, lingkungan, dan di tingkat manajemen - untuk memiliki gagasan tentang keadaan proses produksi dan produksi, penilaian objektif atas kemampuan mereka, biaya produksi, kemungkinan perbaikan - untuk membuat keputusan. Untuk ini, sistem manajemen produksi digunakan.

Produksi yang berfungsi sudah memiliki sistem manajemen produksi. Mungkin berdasarkan alur kerja kertas dan hubungan interpersonal. Sistem seperti itu punya hak untuk hidup. Mereka bahkan bisa efektif. Tentu saja, tergantung besar kecilnya perusahaan. Namun, seiring dengan meningkatnya persyaratan untuk produk, proses, keterlacakan, dan silsilah produk, seiring dengan meningkatnya kisaran produk yang persyaratannya diterapkan, volume informasi meningkat, dan kompleksitas manajemen meningkat.

Kemungkinan inkonsistensi dari berbagai jenis juga meningkat.

Penggunaan sistem MES, biasanya dipasangkan dengan solusi APS (perencanaan produksi dan sistem penjadwalan / penjadwalan), memungkinkan Anda untuk mengotomatiskan bagian dari pekerjaan rutin, tetapi berat, serta mengambil tugas mengumpulkan dan menyediakan informasi untuk berbagai tingkat manajemen perusahaan. Dengan demikian, mereka menyisakan lebih banyak waktu untuk bekerja yang menciptakan nilai bagi konsumen dan perusahaan.

Penting untuk memahami apa itu nilai. Dengan tidak adanya pemahaman tentang kebutuhan pelanggan internal dan eksternal, manajemen perusahaan yang efektif tidak mungkin dilakukan. Dalam konsep lean manufacturing, konsep nilai dijelaskan oleh empat poin:

- Berikan apa yang diinginkan klien . Itu. produk memenuhi semua persyaratan pelanggan dan / atau mengantisipasinya sampai batas tertentu.

- , . .. , .

- , . .. , .

- , . .. , .

Bagi pelanggan, produk yang memenuhi poin-poin ini berkualitas tinggi, yaitu. sesuai dengan seluruh rangkaian persyaratan karakteristik yang melekat. Mengingat tantangan yang dijelaskan di atas - masalah dan kompleksitas yang dihadapi perusahaan manufaktur modern, muncul pertanyaan: bagaimana cara mengelolanya dalam kondisi seperti itu?

Untuk apa sistem MES?

Seperti perusahaan komersial lainnya, aset produksi harus menguntungkan. Sejak manufaktur menciptakan produk yang diminta oleh konsumen, itu adalah sumber utama perolehan keuntungan. Proses yang terlibat dalam siklus produksi memiliki pengaruh yang berbeda pada harga pokok produk. Semakin efisien prosesnya, semakin sedikit kerugian karena cacat, waktu henti, koreksi, semakin rendah harga biaya untuk pabrikan dan semakin tinggi keuntungannya. Oleh karena itu, penggunaan berbagai sistem otomatis atau pemasangan peralatan baru selalu dipertimbangkan dalam rangka mengurangi biaya yang terkait dengan inefisiensi proses dan operasi yang ada, serta berdampak pada produktivitas dan kualitas.

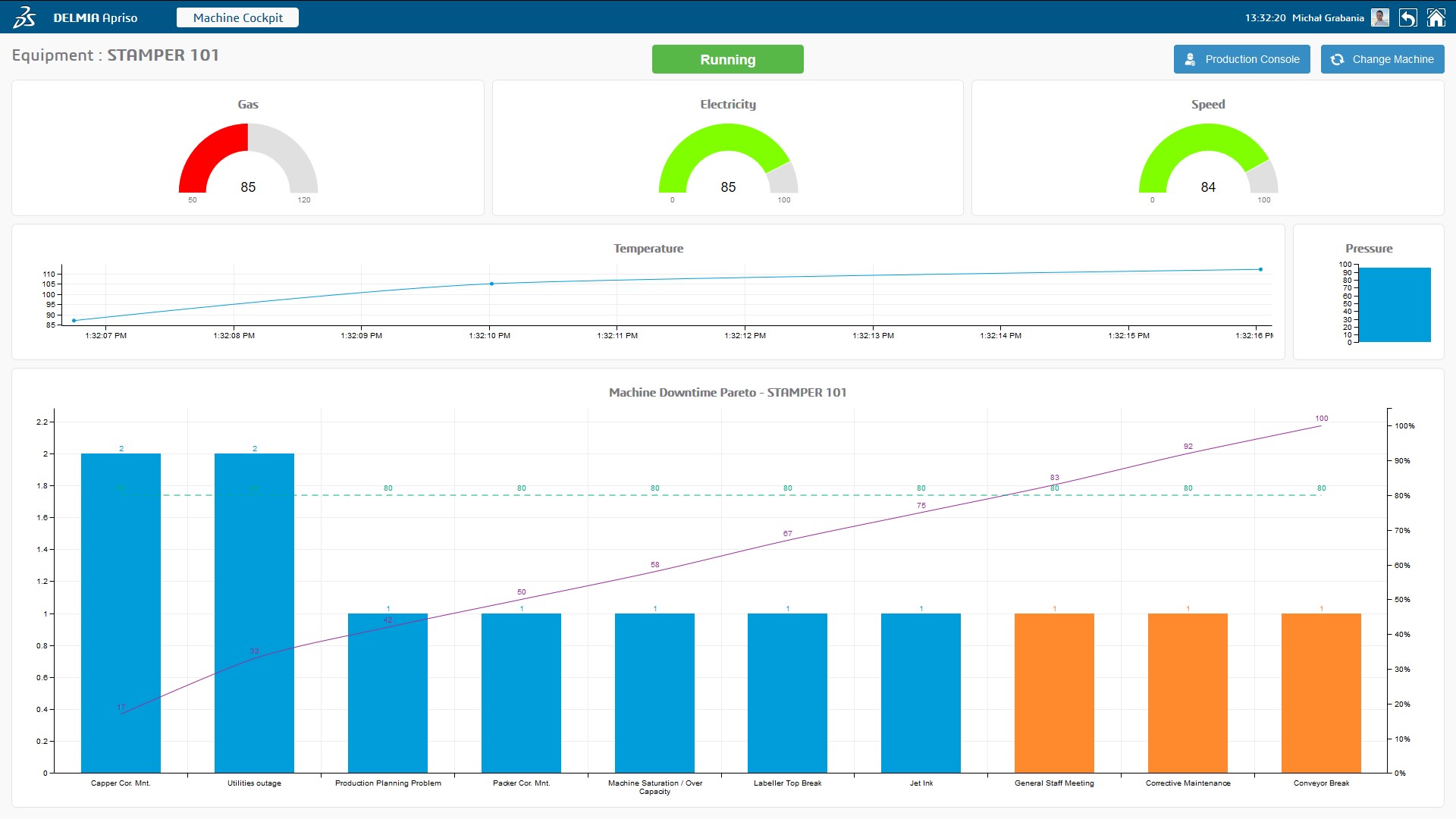

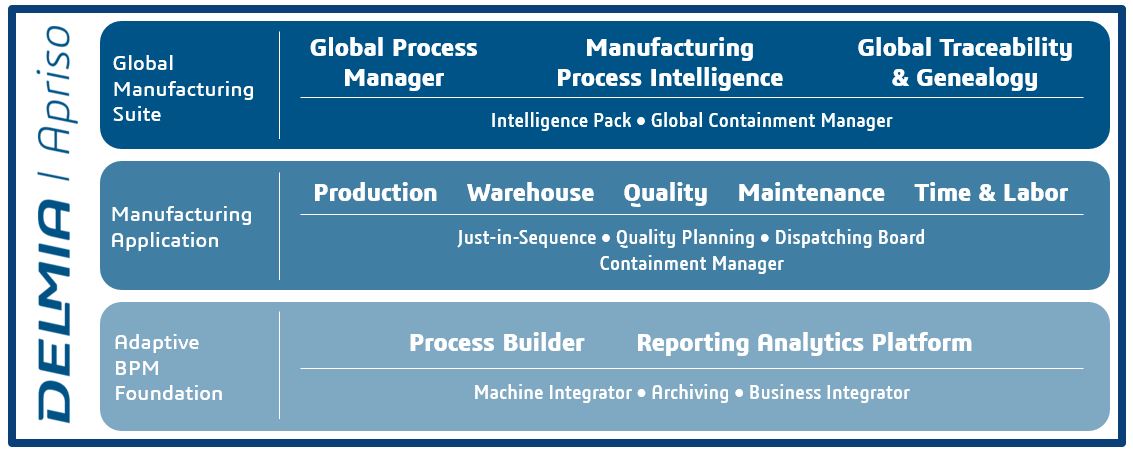

Sistem Eksekusi Manufaktur (MES / MOM) seperti DELMIA Apriso , adalah alat yang tidak hanya membutuhkan investasi keuangan yang serius untuk akuisisi dan implementasi, tetapi juga analisis rinci yang mendalam dan terkadang revisi proses bisnis perusahaan yang ada. Mereka tidak hanya harus berintegrasi secara harmonis ke dalam struktur perusahaan yang ada, tetapi juga memenuhi harapan: menyediakan manajemen yang nyaman, memberikan informasi terkini dan akurat untuk pengambilan keputusan, memenuhi persyaratan produksi dan masyarakat saat ini dan di masa depan.

Dukungan untuk proses yang sudah dibangun memungkinkan Anda menjaga lingkungan kerja yang nyaman, mengurangi stres emosional dan stres dalam tim. Mengingat dampak kompleks dari sistem MES pada perusahaan, penerapannya tidak boleh sembarangan atau mengejar tren digitalisasi. Mereka harus memecahkan masalah yang menyangkut baik pekerja produksi maupun pemilik perusahaan produksi, membantu perusahaan menjadi lebih menguntungkan dan terus berkembang.

Fleksibilitas perusahaan

H.-P. Wiendahl, Ph.D., mengidentifikasi tiga jenis fleksibilitas perusahaan sebagai suatu sistem. Dengan mengembangkannya, Anda dapat berhasil bekerja di pasar yang bergejolak modern, dengan fokus pada konsumen dan nilai-nilainya:

- , , . , , , . , , , , .

- , , .

- Fleksibilitas strategis , kemampuan berorientasi jangka panjang suatu perusahaan untuk menanggapi pasar yang berubah. Dalam konteks fleksibilitas strategis, seluruh produksi dan kemampuannya untuk beradaptasi dengan kebutuhan pasar dipertimbangkan.

Untuk mewujudkan ketiga jenis fleksibilitas perusahaan sebagai suatu sistem, perlu untuk berhasil menggabungkan alat dan metode di bidang manajemen organisasi dan solusi digital modern untuk mengelola proses produksi dan operasi.

Digitalisasi dan Manufaktur Lean

Manufaktur ramping adalah salah satu konsep manajemen. Konsep ini telah membuktikan konsistensi dan efektivitas metode yang digunakan dalam perusahaan di berbagai industri. Berfokus pada pemenuhan kebutuhan klien sesuai dengan nilai yang diharapkan, memungkinkan Anda mengurangi biaya yang tidak terkait langsung dengan proses produksi, menghilangkan jenis kerugian yang diketahui.

Selain penggunaan rutin alat lean manufacturing untuk memecahkan masalah yang muncul, tugas pentingnya adalah pengorganisasian aliran nilai - menyelaraskan proses dan operasi dalam urutan yang sesuai dengan proses mengerjakan produk, dan meningkatkan operasi itu sendiri. Hal ini sering kali membutuhkan revisi tata letak saat ini, relokasi peralatan, dan analisis mendalam terhadap operasi untuk menilai nilai tambah yang sebenarnya, yang membutuhkan waktu.

Jika terjadi perubahan dalam nomenklatur atau konfigurasi produk, babak baru dari tindakan tersebut mungkin diperlukan. Dan tindakan ini perlu dievaluasi secara wajar sehingga Anda tidak perlu mengulang semuanya.

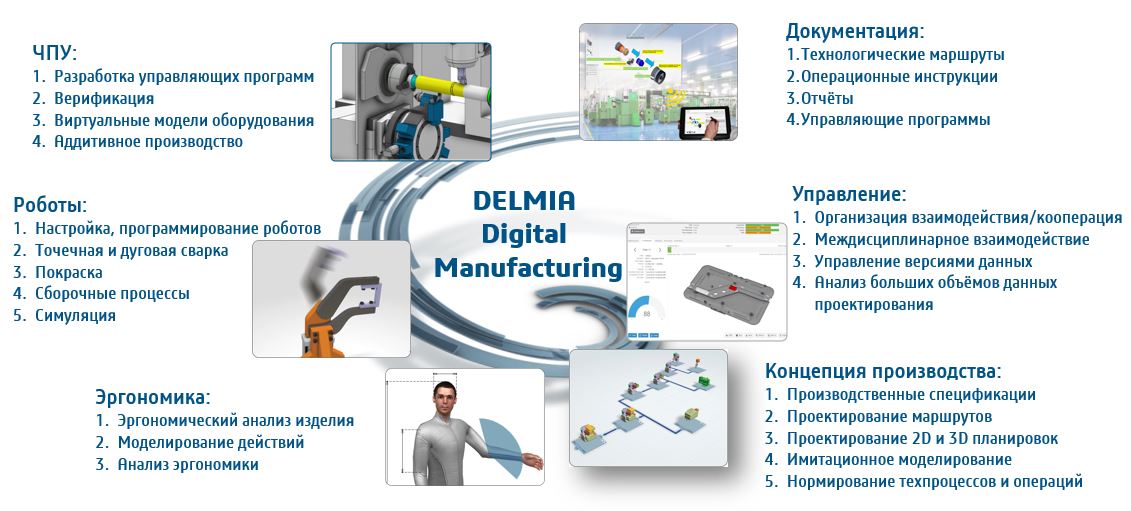

Alat Manufaktur Digital dari Dassault Systemes

Untuk bekerja dengan tugas seperti itu, efektif menggunakan solusi dari bidang produksi digital (Manufaktur Digital). Mereka memungkinkan Anda untuk mensimulasikan proses produksi dalam lingkungan tiga dimensi dengan penempatan peralatan di bengkel, menentukan rute teknologi, dan menganalisis operasi pemrosesan produk. Fungsi tersebut diterapkan oleh DELMIA Digital Manufacturing.

Untuk industri yang ada, ini memungkinkan untuk melihat dinamika aliran arus, mendeteksi kemacetan dan membuat model keadaan baru sebelum memutuskan perubahan fisik. Ini memungkinkan Anda untuk mengevaluasi keefektifan perubahan yang direncanakan, untuk mengevaluasi operasi pemrosesan, tanpa mengganggu atau mengganggu proses fisik yang sebenarnya. Selain itu, dimungkinkan untuk mensimulasikan operasi intensif operator dan menilai tidak hanya waktu yang dibutuhkan untuk menciptakan nilai, tetapi juga ergonomi operasi untuk menciptakan lingkungan kerja yang nyaman.

Penggunaan alat seperti itu untuk fasilitas produksi yang diproyeksikan akan memungkinkan Anda menghindari kesalahan dan meluncurkan proses yang paling efisien untuk pertama kalinya, dengan mempertimbangkan tempat, peralatan, perkakas, dan tingkat permintaan yang diharapkan.

Ketika produk baru diluncurkan ke dalam produksi, penggunaan solusi tersebut memungkinkan simulasi proses masa depan dalam lingkungan virtual, perencanaan penempatan peralatan baru, atau menilai kesesuaian peralatan yang sudah ada, serta perakitan produk.

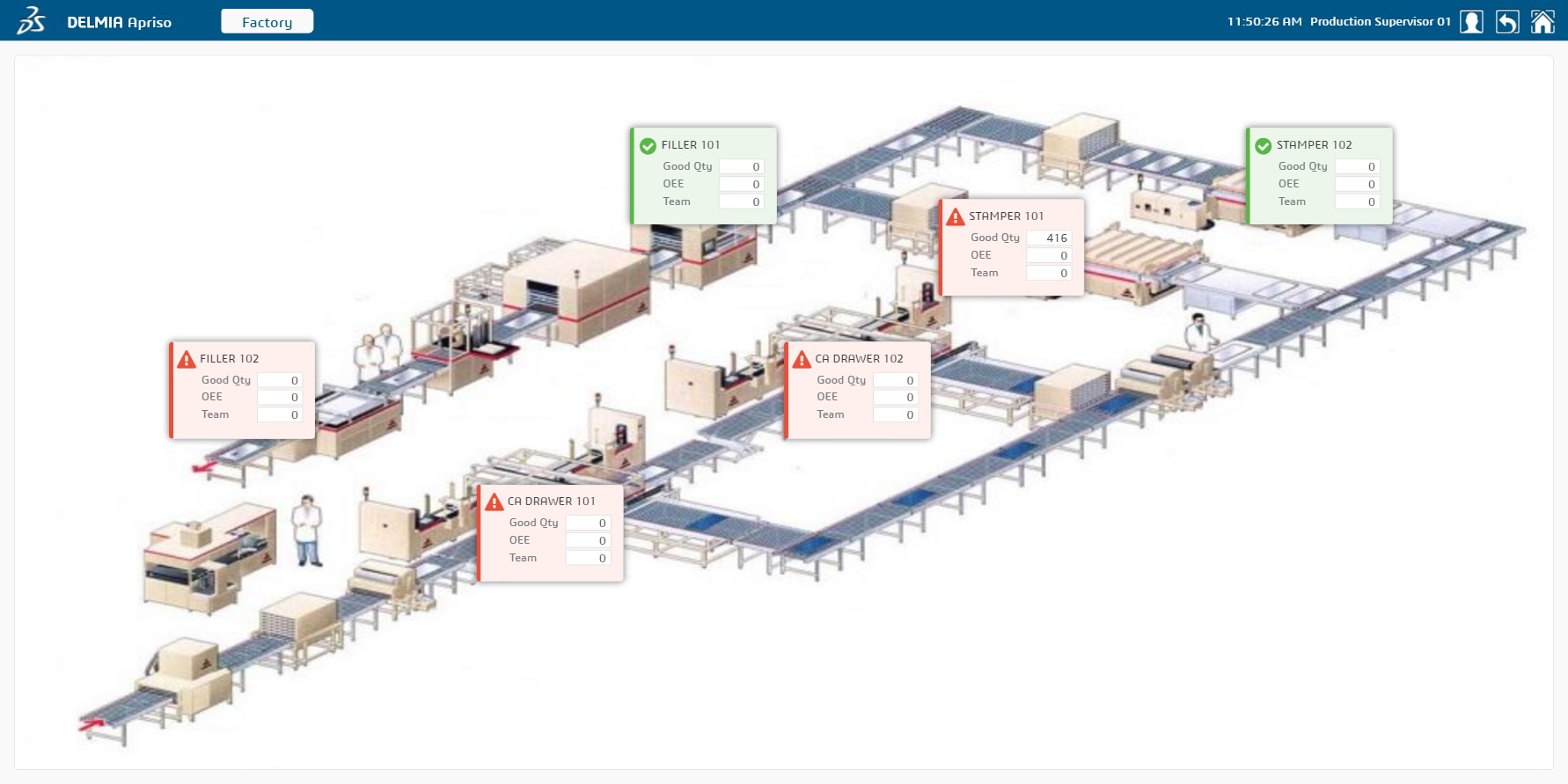

Penggunaan sistem MES (seperti DELMAI Manufacturing & Operations) memungkinkan Anda untuk membangun proses interaksi antara departemen teknik dan produksi sedemikian rupa untuk meminimalkan waktu yang dihabiskan untuk pekerjaan yang tidak menghasilkan nilai, misalnya, pemberitahuan ketidakpatuhan atau menerima instruksi di titik penggunaan, akuntansi operasi untuk pengendalian kualitas dan operasi antara unit produksi untuk memastikan pengisian ulang tingkat inventaris tepat waktu di lokasi dan pergerakannya ke hilir.

Analisis data yang diterima dari peralatan memungkinkan pembuatan pemberitahuan otomatis atau manual untuk personel pemeliharaan dan perbaikan, untuk meningkatkan efisiensi penggunaan peralatan dan menerima informasi tentang kondisinya, secara otomatis menghitung indikator efisiensinya. Anda juga dapat menjadwalkan penyusunan ulang komponen atau alat perawatan sesuai dengan proses perawatan yang telah ditentukan sebelumnya.

Dengan demikian, solusi digital untuk mengotomatiskan manajemen proses produksi, termasuk proses logistik internal, MRO, dan manajemen kualitas, memungkinkan realisasi dan pemeliharaan fleksibilitas operasional produksi dengan biaya minimal. Solusi yang memungkinkan Anda untuk mensimulasikan produksi di tingkat bengkel atau untuk mengevaluasi operasi itu sendiri dalam hubungannya dengan APS ( DELMIA Ortems ) memberikan fleksibilitas taktis. Dan penggunaan alat tersebut bersama dengan solusi platform (seperti 3DEXPERIENCE ) yang menghubungkan semua tim, termasuk penjualan dan pemasaran, memungkinkan Anda untuk sepenuhnya mewujudkan fleksibilitas strategis.

Untuk itu diperlukan perkembangan pesat produk yang dibutuhkan oleh pasar, analisis kemungkinan produksinya, evaluasi produksi itu sendiri dan pengembangan produk dan perusahaan secara terus menerus berdasarkan umpan balik dari pelanggan.

Mulai dari mana

Pengenalan sistem kelas ini tidak boleh sembarangan dalam mengejar digitalisasi. Hal ini tidak hanya membutuhkan investasi finansial yang besar yang akan membuahkan hasil, tetapi juga analisis proses saat ini untuk memahami kapabilitas mereka, kompetensi yang ada dan kemungkinan kesulitan. Selain itu, diperlukan pernyataan yang jelas tentang masalah - apa yang harus diselesaikan digitalisasi, indikator apa yang tidak tercapai, masalah apa yang ada, dll.

Karena solusinya tidak dikotakkan, tetapi mewakili sekumpulan aplikasi yang cukup besar dari fungsi yang berbeda, tetapi berinteraksi satu sama lain, tidak mungkin untuk menilai penerapan secara independen tanpa mengetahui cakupan lengkap dari fungsinya. Melibatkan spesialis yang kompeten di bidang manufaktur digital dan konsultasi manufaktur akan memungkinkan Anda untuk mendapatkan gambaran tentang keadaan produksi saat ini dan melihat kemungkinan jalur pengembangan dalam waktu singkat.

Perusahaan Dassault Systemessebagai langkah pertama menuju penerapan sistem manajemen produksi, ia mengusulkan untuk melakukan survei bisnis singkat gratis selama satu setengah hari dari Penilaian Kematangan DELMIA produksi dengan karyawan kunci perusahaan. Ini akan mengidentifikasi kebutuhan yang ada, menilai kematangan digital proses, mengidentifikasi titik pertumbuhan dan membentuk strategi pengembangan digital tingkat tinggi yang berfokus pada tujuan perusahaan, serta rencana untuk kemungkinan kerjasama lebih lanjut.

Ingin tahu lebih banyak? Ikuti tautannya, dengarkan rekaman webinar!

SOLUSI PERENCANAAN PRODUKSI UNTUK PERUSAHAAN: TINJAUAN PENDEKATAN DAN IMPLEMENTASI DALAM PERENCANAAN SISTEM ORTEM DELMIA DAN OPTIMASI PRODUKSI KOMPONEN OTOMATIS

DI DELMIA ORTEMS APS-SYSTEM