Artikel ini akan fokus pada penerapan pembelajaran mesin dan teknologi visi komputer di industri pertambangan negara kita.

Menurut pendapat saya (seorang karyawan salah satu perusahaan pertambangan dan industri metalurgi), solusi TI di bidang transportasi pertambangan dan pabrik pengolahan membeku pada tingkat otomatisasi proses teknologi utama dan utama. Sekarang, di dekade ketiga abad ke-21, waktu untuk pengoptimalan dan peningkatan telah tiba bagi perusahaan besar, waktu untuk pengenalan teknologi baru pembelajaran mesin dan visi teknis. Dan pekerjaan ini sudah dimulai.

pengantar

Menurut Wikipedia, ada 26 perusahaan pertambangan di Rusia (sebenarnya jumlahnya lebih banyak). Yang terbesar dan paling terkenal di antaranya adalah: Alrosa, Norilsk Nickel, RusAl, Polyus dan lain-lain. Semuanya disatukan oleh perangkat serupa dan organisasi proses teknologi utama: ada tempat untuk ekstraksi mineral (tambang), serta pabrik pengolahan (pabrik).

Redistribusi GTK (kompleks pertambangan dan transportasi) kurang lebih sama untuk semua orang: bijih dari tambang diangkut baik secara langsung ke pabrik, atau ke gudang bijih, dan dari sana ke pabrik. Lapisan penutup kosong disimpan di tempat pembuangan. Pengangkutan dapat dilakukan baik dengan truk pengangkut tugas berat dan konveyor, atau dengan metode gabungan. Pengiriman dengan kereta api, menurut saya, tidak tersebar luas di negara kita, berbeda dengan perusahaan Australia.

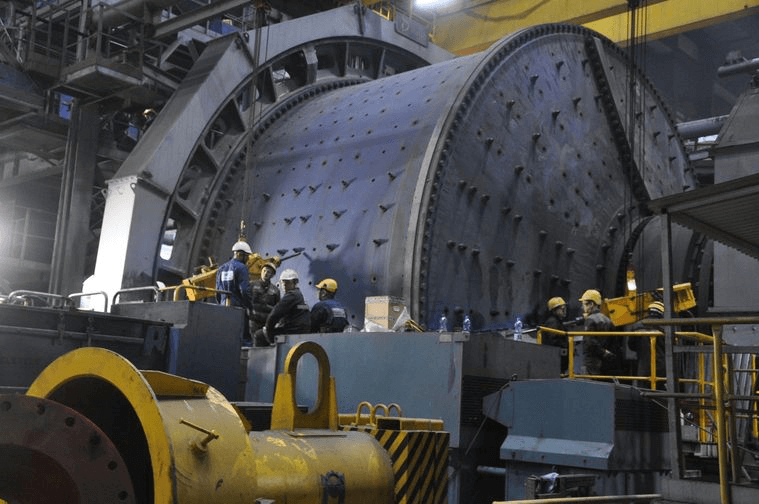

Pabrik sangat bervariasi dari perusahaan ke perusahaan. Namun, beberapa cabangnya serupa. Misalnya, tugas departemen persiapan bijih di semua pabrik adalah menggiling bijih menjadi pecahan yang dapat diterima. Ini dilakukan dengan bantuan penghancur dan pabrik (omong-omong, ini paling sering operasi paling mahal di pabrik).

Selanjutnya, tergantung pada jenis bijih dan mineralnya, pendekatan pemanfaatan yang berbeda diterapkan. Misalnya, penambangan berlian menggunakan properti uniknya - pendaran ( pendaran ) dalam sinar-X, yang memungkinkan pneumatik sederhana untuk "menembak" berlian dari aliran bijih yang dihancurkan. Untuk penambangan emas, proses kimia digunakan (flotasi, penyerapan dan desorpsi, elektrolisis) dan bahkan bioteknologi (bakteri yang dihilangkan secara khusus yang membantu emas dilepaskan dari cangkang). Dan untuk produksi aluminium dari alumina, dasar semuanya adalah elektrolisis.

Tren saat ini di Komite Bea Cukai Negara

Jadi, seperti yang kita pahami, pada redistribusi kompleks pertambangan dan transportasi, tugas utamanya adalah membanjiri, meledakkan, dan mengangkut massa batuan dari tambang. Armada rig pengeboran, dump truck dan excavator tugas berat terlibat dalam hal ini.

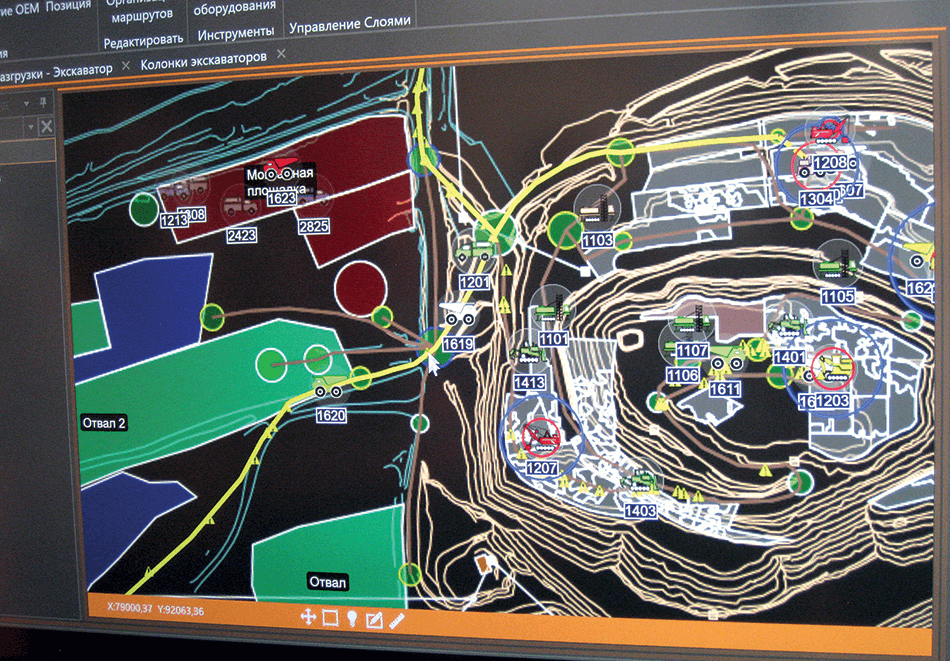

Kontrol atas sejumlah besar peralatan (terkadang taman dapat berjumlah 400 unit atau lebih) dilakukan oleh dispatcher dan operator menggunakan sistem kontrol otomatis kompleks pertambangan dan transportasi. Tugas sistem ASUGTK adalah untuk mengontrol parameter operasi dan keadaan mesin pertambangan, mengontrol dan mengelola pemuatan truk pengangkut, memprediksi dan memantau pelaksanaan rencana, menyediakan pelaporan, dan terkadang - dalam optimalisasi dan distribusi dinamis truk pengangkut di sepanjang rute.

Tapi semua ini sudah kemarin. Saat ini, aplikasi titik sistem pembelajaran mesin dan visi teknis menjadi relevan.

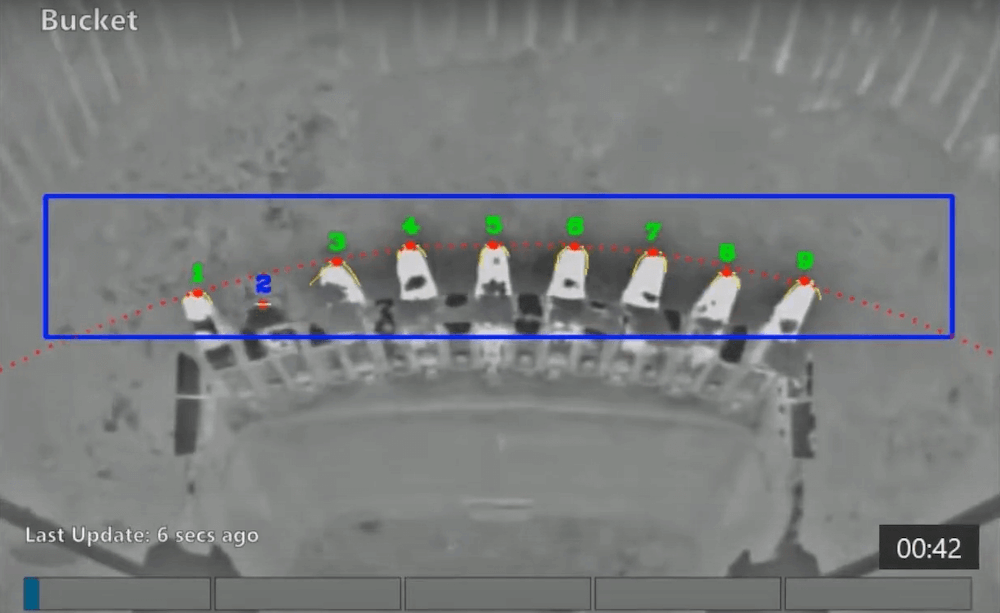

Analisis kondisi gigi bucket dari ekskavator pertambangan

Bagian-bagian dari peralatan pertambangan, khususnya gigi bucket dari ekskavator pertambangan, yang beroperasi dalam kondisi penggalian batuan yang keras, terus-menerus terkena apa yang disebut. guncangan dan keausan abrasif. Pada saat yang sama, gigi yang lepas juga penuh dengan masalah: mulai dari penurunan kinerja ekskavator selama scooping, kerusakan pada bucket itu sendiri, dan diakhiri dengan gigi seperti itu yang masuk ke dalam crusher setelah pengangkutan. Akibatnya, risiko kehilangan material yang signifikan meningkat: waktu henti peralatan yang berkepanjangan, restorasi dan perbaikan, kebutuhan untuk mencabut gigi dari penggiling oleh seseorang (kejadian yang agak berbahaya).

Untuk mengatasi masalah ini, solusi berdasarkan visi teknis diterapkan. Berikut adalah contoh sistem semacam itu. Sistem menganalisis rangka dan secara konstan menentukan kondisi gigi bucket dan tingkat keausannya.

Di malam hari, lampu sorot digunakan. Kamera pengintai memberi operator pandangan ke semua sisi excavator: semua informasi yang dikumpulkan oleh sistem ditampilkan pada monitor di kabin operator dan memungkinkan Anda mendeteksi gigi yang hilang tepat waktu, menilai muatan bucket, dan tingkat keausan gigi.

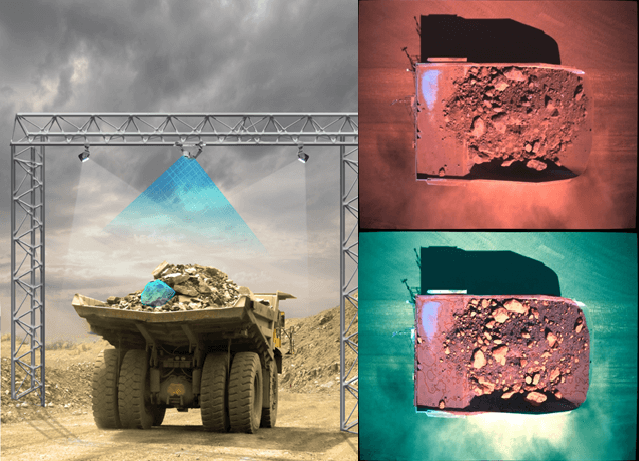

Pengendalian komposisi gran bijih yang diangkut

Ukuran partikel dari massa batuan harus dikontrol di hampir setiap tahap produksi: setelah ledakan, selama transportasi, ketika bijih diumpankan ke pabrik, setelah dihancurkan, setelah dihancurkan. Ini adalah indikator terpenting yang dipantau, karena kualitas dan kontinuitas proses teknologi bergantung padanya: dari kualitas ledakan hingga kemungkinan penimbunan (penyumbatan) peralatan.

Pada redistribusi GTK, sistem visi teknis digunakan untuk mengukur ukuran butir bijih secara otomatis. Mereka dapat melacak distribusi ukuran partikel dari setiap truk dalam perjalanan ke penghancur dan membuat rekomendasi untuk menghilangkan material berukuran besar.

Ini terlihat seperti ini:

Kontrol kelelahan pengemudi

Ya, dalam karier, pengemudi juga bekerja berjam-jam. Pada saat yang sama, mereka mengemudikan truk pengangkut berat dari 60 hingga 450 ton. Pergeseran sering berlangsung 12 jam dengan satu waktu istirahat yang diatur untuk makan siang dan kebutuhan pribadi. Kecelakaan di tambang juga berbahaya dengan fakta bahwa jatuh dari tepian hampir pasti berakhir dengan tragis, dan sebagai gangguan tambahan - kemungkinan pemblokiran jalan keluar untuk mobil lain.

Kutipan dari artikel :

Menurut statistik perusahaan [penulis: Alrosa] untuk tahun 2019, penyebab utama kecelakaan adalah pengemudi tertidur saat mengemudi, gangguan saat mengemudi, dan kehilangan kendali atas pergerakannya.

Secara alami, sistem pemantauan kelelahan pengemudi juga belum melewati perusahaan pertambangan. Sistem seperti itu sedang diterapkan secara aktif dan digunakan untuk mencegah tertidur saat mengemudi. Selain itu, mereka dapat mengumpulkan dan mengirimkan data tentang kondisi pengemudi dan tindakannya kepada operator. Perangkat yang terlihat seperti perekam video dipasang di kabin mobil. Perangkat lunak ini bereaksi terhadap ekspresi wajah pengemudi, kepala menoleh, dan gerakan mata. Ketika metrik mulai menunjukkan bahwa pengemudi tertidur atau terganggu kendali, sinyal suara akan dipancarkan. Setelah itu, pengemudi harus mengalihkan pandangannya ke jalan raya dan memastikan kondisinya dengan menekan sebuah tombol.

Teknologi otonom

Sejauh yang saya tahu, di Rusia saat ini tidak ada aplikasi industri praktis dari teknologi transportasi tambang otonom, tetapi saya sangat ingin menyebutkannya di artikel. Saya mungkin salah, tetapi berdasarkan pengalaman saya sendiri, serta pengalaman "rekan kerja di toko", saya dapat mengatakan bahwa upaya sederhana untuk menerapkan sistem seperti itu yang saya ketahui telah menemukan kenyataan pahit. Berikut artikel menarik dari 2019.

BelAZ telah menguji kendaraan tak berawak sejak lama. Namun, di balik berita utama surat kabar yang keras "Monster karir akan meninggalkan pengemudi tanpa pekerjaan: BelAZ menunjukkan peralatan khusus yang sepenuhnya otonom", "Mereka tidak hanya dengan autopilot, tetapi dengan kecerdasan buatan", ada kenyataan yang menyedihkan: tidak ada implementasi skala besar, meskipun artikel dengan tajuk utama seperti itu diterbitkan secara konsisten setiap tahun 5-6 tahun terakhir.

Misalnya, inilah masalah dari 2018:

Namun, remote control tersebar luas. Tetapi sistem ini tidak terkait dengan ML dan CV.

Masalah memperkenalkan teknologi baru

Sebagai kesimpulan, saya ingin menyentuh topik masalah yang menghalangi pengenalan teknologi pembelajaran mesin di perusahaan Rusia di industri pertambangan dan metalurgi. Sayangnya, masalah ini seringkali tidak bersifat teknis. Bekerja di salah satu perusahaan ini, saya dapat mengidentifikasi jenis kendala berikut dalam perjalanan kita menuju masa depan yang lebih cerah: kurangnya kompetensi, kurangnya motivasi, penilaian berlebihan terhadap kemampuan ML dan CV, hambatan organisasi.

Analisis terperinci dari masalah-masalah ini akan mengacu pada artikel terpisah, jadi kami tidak akan menyelidiki detail mentalitas manajer Rusia dan manajer yang efektif.

Tentu saja, tidak semua sistem ML dan CV yang tercantum dalam artikel tersebut digunakan saat ini di perusahaan pertambangan. Meningkatkan efisiensi dan produktivitas adalah proses yang panjang, terutama dalam konteks proses kerja yang mapan dan di bawah bimbingan “manajer yang efektif”. Menurut penilaian subjektif saya, perusahaan Barat dan Australia berada 5-10 tahun di depan kita, dan margin tinggi perusahaan Rusia disebabkan oleh alasan yang sama sekali berbeda, tetapi ini, sekali lagi, adalah topik untuk cerita lain. Perlu dicatat bahwa dengan perkembangan dan penerapan teknologi ML dan CV seperti di industri, seperti di Barat, spesialis di bidang ini akan segera (jika belum) sangat berharga, terutama mereka yang memiliki pengalaman praktis.

PS

Terima kasih telah membaca artikelnya. Jika Anda suka, silakan tinggalkan suara Anda dan, jika tanggapan dari komunitas yang dihormati signifikan, sebuah artikel akan muncul tentang penerapan ML dan CV di pabrik pengolahan.

Untuk menjadikan industri ini hebat lagi dan mendapatkan profesi yang diminta dari awal atau Naik Level dalam keterampilan dan gaji, Anda dapat mengikuti kursus online SkillFactory:

- Profesi Ilmuwan Data dengan tingkat awal apa pun

- Profesi Analis Data dengan level awal apa pun

- Kursus Machine Learning

- Kursus Lanjutan "Machine Learning Pro + Deep Learning"

- Kursus "Matematika dan Pembelajaran Mesin untuk Ilmu Data"

Lebih banyak kursus