Seperti yang telah kami tulis berkali-kali, fasilitas kami adalah produksi yang cukup besar, baik dalam hal area yang ditempati maupun jumlah berbagai instalasi dan unit. Agar semua ini berfungsi dan tidak ada situasi yang dapat menyebabkan berhenti dalam proses produksi, setiap node harus dipantau. Oleh karena itu, kami memiliki kedua orang khusus yang terlibat dalam hal ini, dan aplikasi untuk bypass seluler, yang sangat menyederhanakan kehidupan bagi orang-orang ini.

Secara terpisah, ada baiknya berbicara tentang analisis video di sini. Ini dapat menyelesaikan berbagai masalah - untuk meningkatkan kualitas produk melalui kontrol dan penolakan otomatis, untuk membantu menghilangkan penghentian tiba-tiba jalur produksi, memperingatkan operator secara tepat waktu tentang perlunya campur tangan, untuk memantau kepatuhan terhadap peraturan keselamatan industri, yang merupakan tugas nomor satu untuk fasilitas industri. Apa, pada prinsipnya, dapat dianalisis dengan menonton video dari objek (dan apakah perlu melihatnya), bagaimana analitik video membantu menghemat waktu dan uang, bagaimana semuanya bekerja untuk kita - tentang hal ini di bawah potongan.

Dari mana kami mendapatkan data

Di setiap fasilitas, kami memiliki beberapa ratus kamera dalam batas teknologi, yang akan kita bicarakan. Ada juga perimeter, yang termasuk kamera keamanan, tetapi untuk saat ini kami tidak akan membicarakannya :). Tapi apa yang disebut kamera produksi, yang terus-menerus melihat ini atau itu situs, unit, peralatan - inilah yang akan menjadi fokusnya.

Tanaman kami dari berbagai usia, dan ada waktu ketika tidak semuanya milik SIBUR. Selama 15 tahun terakhir, mereka telah dimodernisasi secara aktif, dan sekarang ada situasi di mana pabrik yang berbeda mungkin memiliki kamera dan sistem yang berbeda untuk bekerja dengannya. Oleh karena itu, setiap operator di situs tersebut terbiasa dengan perangkat lunak tertentu dan output stream video yang biasa.

Mengambil dan menyisir semuanya satu ukuran cocok untuk semua objek, melatih kembali operator, mengumpulkan semuanya dan menampilkannya di antarmuka kami - ini adalah tekanan tambahan untuk semua pihak yang terlibat, dan juga biaya yang tidak ilusi dalam hal waktu dan uang. Serta opsi untuk mengganti kamera dengan yang baru.

Oleh karena itu, ide kami adalah ini: untuk berintegrasi dengan salah satu dari sistem pengawasan ini sehingga kami menggunakan antarmuka yang tepat, akrab bagi operator, dan dapat menampilkan gambar yang diperlukan ketika peristiwa tertentu terjadi. Pada saat yang sama, kami tidak membuat antarmuka sendiri di atasnya, pengguna tidak perlu berlatih ulang. Omong-omong, lebih lanjut tentang pengguna.

Pengguna sistem kami

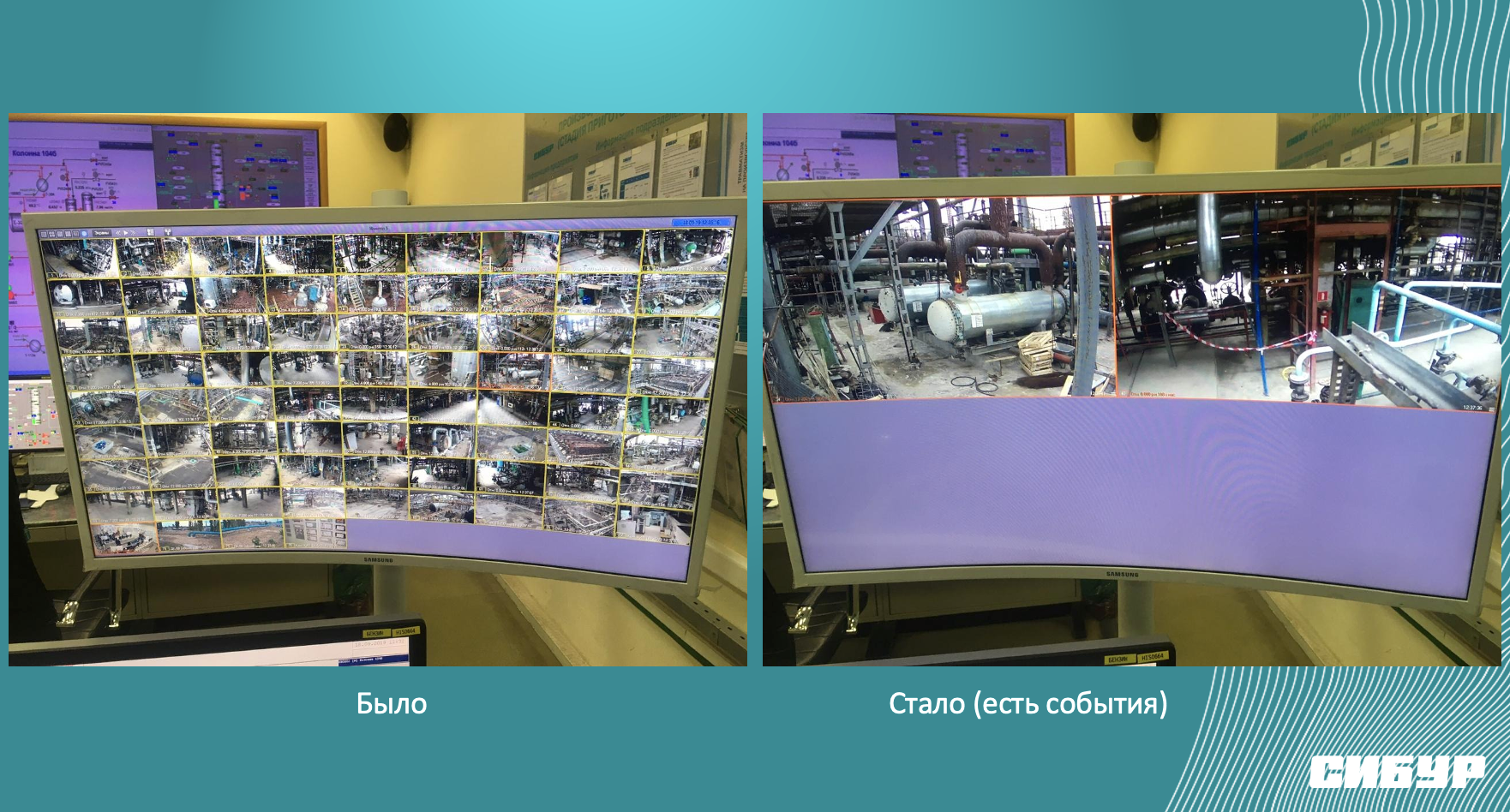

Semua ini disusun untuk kenyamanan operator, yang melakukan proses produksi dalam sistem kendalinya. Secara default, output informasi dari kamera adalah gambar standar, ketika pada layar di depan Anda ada banyak jendela persegi panjang dengan video dari kamera yang berbeda. Hampir seperti Memperbesar jarak selama sehari-hari.

Alat utama operator adalah sistem kontrol produksi. Jika sesuatu yang kritis terjadi, operator memperhatikannya dan mengambil tindakan yang sesuai. Kombinasi dua faktor, pengalaman operator dan pengetahuannya tentang proses, informasi dari instrumentasi, ditambah dengan gambar dari kamera video, memungkinkan tidak hanya untuk membuat keputusan tentang peristiwa yang telah terjadi, tetapi juga untuk memprediksi sesuatu yang tidak terlalu menyenangkan dan menghindarinya. Lagi pula, selalu lebih mudah untuk mencegah sesuatu dengan menekan beberapa tombol daripada menghabiskan beberapa jam (hari, jutaan) menghilangkan konsekuensi.

Jadi di sini - operator dapat melihat sesuatu di video bahwa setelah 5 menit tidak ada tindakan akan mengakibatkan penghentian darurat dan kerugian bagi perusahaan. Atau sesuatu yang tidak terlalu berguna.

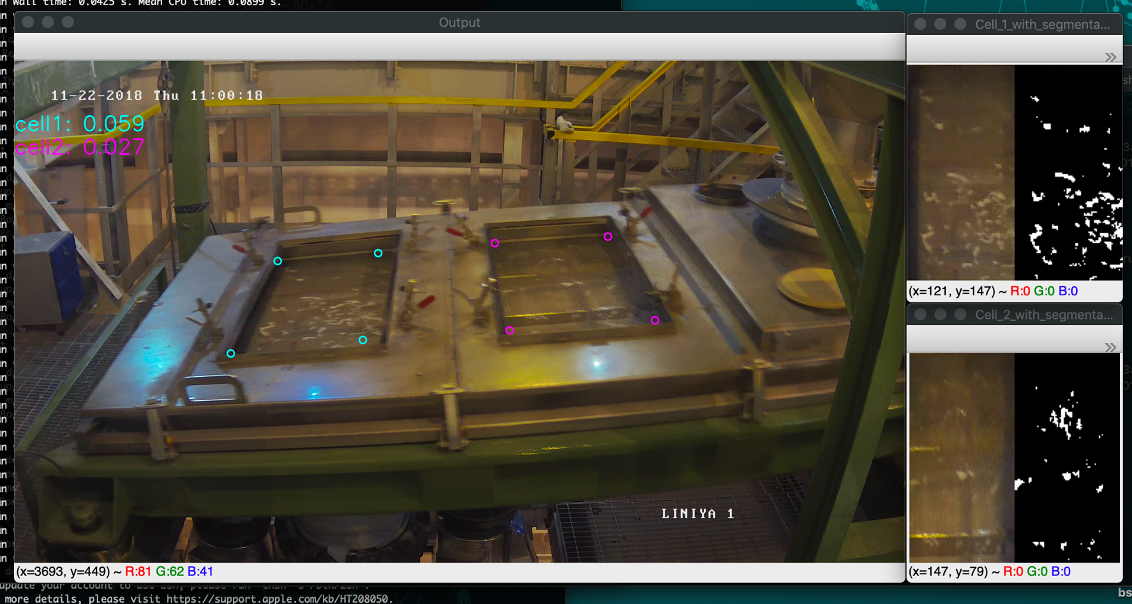

Misalnya, penyumbatan peralatan. Kami menulis di sinitentang extruder kami dan bagaimana itu bisa tersumbat. Sistem kontrol produksi memberikan sinyal ketika penyumbatan sudah menjadi standar. Semuanya sudah dipalu, diberikan sinyal yang sesuai, mekanisme berhenti untuk menghindari kerusakan atau kecelakaan serius. Operator, menonton instalasi, dapat melihat munculnya faktor-faktor yang mendahului penyumbatan sebelumnya. Dalam kasus polypropylene, aglomerat akan terlihat (potongan granula saling menempel dan secara bertahap mengisi permukaan shaker).

Namun, tentu saja, pengawasan video tetap aman. Ketika kasus seperti itu dijelaskan, mereka suka mengutip sebagai contoh kasus ketika sistem mampu mengenali apakah seseorang mengenakan helm atau tidak. Mungkin kedengarannya bagus untuk orang yang tidak berhubungan dengan produksi. Kenyataannya adalah bahwa pada fasilitas yang serius tingkat disiplin diri karyawan cukup memadai untuk memahami: karena helm diperlukan, helm harus ada di kepala, seperti halnya elemen APD lainnya.

Oleh karena itu, dalam kasus perlindungan tenaga kerja, kami menganalisis kebenaran dari urutan tindakan karyawan selama operasi standar, misalnya, analisis sampel produk, atau kasus yang lebih sederhana dengan orang di area terbatas.

Tetapi kasus-kasus yang dijelaskan, lebih merupakan fitur opsional dari sistem. Fungsi utama pengawasan video dan analitik video adalah membongkar operator dan membantu menghindari terjadinya situasi pra-darurat. Ini membantu untuk tidak menyiarkan streaming online dari semua kamera ke layar operator, tetapi untuk secara otomatis hanya menampilkan gambar di mana sesuatu terjadi. Sesuatu yang berbeda dari kondisi standar, membutuhkan perhatian dan pengambilan keputusan oleh seseorang.

Tetapi akan terlalu membosankan jika seluruh poin dari sistem hanya untuk mengamati dan memperingatkan. Karenanya, sekarang kami mengembangkan ide ini dalam dua arah sekaligus.

Yang pertama adalah prediksi. Kemana kita bisa pergi tanpanya. Karena kami mengumpulkan catatan tentang beberapa situasi, itu artinya kami memiliki arsip catatan-catatan ini, mereka dapat digunakan. Misalnya, bakiak yang sama: kami mengumpulkan statistik tentang bagaimana hal itu terjadi, di mana mereka paling sering, apa jenis bakiak mereka, dan sebagainya, berapa intensitas mereka. Kemudian kami menghubungkan data yang diterima dengan informasi yang dikumpulkan dari sensor. Kemudian kami pergi ke kolega yang terlibat dalam membangun model prediksi, dan kami mendapat kesempatan untuk memprediksi penyumbatan jauh lebih akurat dan menyesuaikan proses teknis bahkan sebelum tanda-tanda pertama mereka muncul.

Yang kedua adalah integrasi yang erat dengan jalur produksi yang ada. Sebelumnya, jika sudah jelas bahwa pernikahan telah dilakukan pada beberapa saluran, hanya tinggal memberi sinyal kepada operator tentang hal itu dan meminta mereka untuk mengirim orang yang masih hidup untuk membersihkan semuanya. Setelah integrasi, Anda dapat secara otomatis mengirim perintah cepat untuk membuka damper, setelah itu pernikahan akan masuk ke chipper.

Jadi, bagaimana sistemnya bekerja?

Dengan mempertimbangkan geografi pekerjaan kami, kami tidak dapat mengumpulkan semua streaming video di Moskow dan memprosesnya di sini. Oleh karena itu, sistem kami didistribusikan, kami harus meletakkannya sedekat mungkin dengan stream video, jika tidak, jaringan yang ada tidak akan cukup untuk transmisi data. Di sini kita sering ditanya - mengapa Anda tidak ingin menggunakan kamera yang memungkinkan Anda melakukan analisis pendahuluan langsung pada kamera? Kami ingin! :) Tapi! Ada dua faktor sekaligus, karena pemrosesan pada kamera tetap indah, tetapi sulit dicapai dalam kebanyakan kasus.

Pertama, perlindungan ledakan. Ya, itu sebabnya kami menulis tentang itu di hampir setiap posting, karena itu diperlukan hampir di mana-mana. Tentu saja, ada kamera tahan ledakan untuk penglihatan mesin, tetapi banderol harganya tidak berarti kecil. Selain itu, setiap perubahan infrastruktur seperti itu di fasilitas produksi bahan peledak selalu mahal dan memakan waktu (karena, selain pekerjaan instalasi itu sendiri, perlu untuk menyiapkan dan mengoordinasikan proyek dengan otoritas pengawas, yang juga waktu dan uang).

Kedua, produksi berhenti. Jika kita memiliki kesempatan untuk mengganti kamera dengan yang lebih modern, tidak mungkin untuk pergi dan memasang setrika baru yang diperlukan tanpa jeda dalam pekerjaan produksi. Proses menemukan jendela teknologi yang sesuai juga menunda implementasi.

Ternyata pemrosesan tidak pada kamera, tetapi pada server jauh lebih sederhana. Oleh karena itu, paradigma sistem kami adalah bahwa kami berusaha memanfaatkan infrastruktur yang ada yang sudah kami instal. Server yang bertanggung jawab untuk analisis aliran video terletak di zona tahan ledakan, sedekat mungkin dengan kamera. Bus integrasi, yang menyediakan integrasi dengan sistem pengawasan video, danau data, platform IoT, dan layanan lainnya, serta logika pemrosesan acara, digunakan pada beberapa mesin virtual di kluster produksi untuk memastikan ketersediaan sistem yang tinggi.

Yang menarik bagi kami adalah solusi dari masalah analisis sinyal langsung. Perlu disebutkan segera bahwa tidak semua model analisis gambar yang beroperasi di SIBUR dikembangkan dari awal. Sesuai dengan paradigma kami untuk menggunakan secara maksimal apa yang kami miliki, kami secara aktif menggunakan hasil dari model yang sudah ada dalam sistem pengawasan video atau dalam sistem analisis video dari perusahaan lain. Tetapi jika tidak ada model yang diinstal, kita perlu menemukan / mengembangkan sesuatu yang baru. Untuk ini, pada tahap desain sistem, kami telah mengembangkan dan memperbaiki antarmuka perangkat lunak untuk model.

Ini memberi kami kemampuan untuk melibatkan pengembang pihak ketiga dan dengan cepat mengintegrasikan hal-hal keren seperti OpenVINO. Kami memiliki berbagai masalah yang harus dipecahkan dalam pengakuan. Dimulai dengan masalah klasik deteksi dan klasifikasi dalam ruang rgb (analisis penampilan aglomerat pada layar bergetar), dilanjutkan dengan pelacakan objek (analisis penilaian ulang produk) dan berakhir dengan bekerja dengan rgbd saat menganalisis aliran dari kamera untuk mengontrol operasi manipulator.

Kehalusan utama dalam kasus petrokimia adalah ketidakseimbangan sampel. Ada banyak data dalam situasi di mana semuanya baik - bahkan banyak. Tetapi hanya ada sedikit data saat terjadi kesalahan. Tidak mungkin untuk sengaja pergi dan, misalnya, mencetak garis hanya untuk mengumpulkan dataset uji. Di suatu tempat tidak mungkin tanpa menghentikan dan memulai kembali jalur (yang akan menyebabkan kehilangan uang karena downtime), di suatu tempat itu umumnya tidak aman dari sudut pandang proses teknologi. Oleh karena itu, kami secara aktif menjajaki kemungkinan penambahan dan sintesis data. Ini memiliki keberhasilannya, kami berharap dapat menyelesaikan menulis dan menerbitkan artikel tentang hal itu :)

Pengembangan yang sama yang kami miliki adalah dalam Python, baik kembali dan model. Penempatan terutama ke Docker.

hasil

Proyek ini diluncurkan sedikit lebih dari setahun yang lalu, selama ini kami telah berhasil mengimplementasikan perangkat lunak kami di fasilitas produksi kami di Tomsk, Tobolsk, Voronezh.

Berkat sistem ini, banyak peristiwa yang diperhatikan yang diproses oleh operator tepat waktu.

Hal utama adalah bahwa sistem telah membuktikan bahwa itu berguna dan menerima penilaian positif dari produksi, seperti yang direncanakan, situasi diratakan di mana kita akan terus menghasilkan produk di bawah standar untuk beberapa waktu, membuang-buang produksi yang tidak mungkin untuk dijual dan cukup sulit untuk mengumpulkan sebelum cara membuang. Atau ketika bukannya produk yang diharapkan, karena kegagalan tanpa disadari, kami menghasilkan produk lain yang lebih murah.

Sebagai contoh, ini dimungkinkan dengan polypropylene. Tahap akhir produksi bersama kami adalah butiran polypropylene, yang Anda lihat di pos dan video kami yang lain. Lebih mudah untuk memasukkannya ke dalam tas, mengangkut, mengisi dalam wadah, mereka sesuai dengan karakteristik kinerja yang dinyatakan. Tetapi jika Anda gagal memperhatikan dan menangani situasi dengan waktu plug-in, Anda akan mendapatkan produk lain. Agglomerate akan hancur, butiran akan mulai menempel. Ini semua polipropilen yang sama, tetapi karena tiang tembok tersebut selama produksi, ini adalah merek produk yang berbeda. Lebih murah, tentu saja.

Oleh karena itu, ternyata sistem menyelamatkan kita baik dari halte darurat tambahan, ketika orang-orang membuang waktu dan mobil dengan sedih menganggur, dan dari produksi produk semacam itu dengan kelas yang lebih rendah dari yang direncanakan.

Rencana untuk masa depan

Kami terus menyempurnakan sistem, karena ada banyak sistem pengawasan video di fasilitas dan mereka berbeda, tetapi kami perlu mengintegrasikan dengan masing-masing. Saat ini kami sedang sibuk membangun penyebaran jarak jauh penuh dari sistem di lokasi. Ini tidak begitu sederhana dengan akses jarak jauh di lokasi produksi juga, jadi di sini ada kekhasan - sirkuit perusahaan, segmen jaringan yang berbeda, pembatasan keamanan dan banyak lagi.

Selain itu, kami sedang berupaya menuju pengumpulan data yang lebih lengkap dari sensor untuk mendapatkan gambaran paling detail tentang apa yang terjadi.

Umpan balik dari operator sebagian besar positif. Jika kami memutuskan untuk membuat sistem, mulai dari paradigma "Sekarang Anda semua akan bekerja dalam hal baru ini", kemungkinan besar akan sedikit berbeda.